重金属污水处理设备的技术解析、应用痛点及合规解决方案

工业废水排放引发的重金属污染,已成为制约制造业绿色发展的关键瓶颈。铅、汞、铬、镉等重金属离子具有强毒性、累积性和不可降解性,不仅会污染地表水与地下水,还会通过土壤 - 作物 - 人体的链条引发健康风险。重金属污水处理设备作为工业废水达标排放的核心支撑,其技术适配性、运行稳定性和合规性直接影响企业的生产经营与环保责任落实。本文从技术核心、应用痛点、合规配置、维护管理等维度,为企业提供全面的重金属污水处理设备选型与应用指南。

一、重金属废水的危害与环保政策压力

重金属废水主要来源于电镀、冶金、矿山开采、电池生产、化工等行业,其污染物成分复杂、浓度波动大,处理难度极高。未经处理的重金属废水直接排放,会导致土壤重金属超标、水体富营养化,甚至破坏生态系统平衡。对人体而言,长期接触含重金属的水或食物,可能引发神经系统损伤、肾脏功能衰竭、骨骼病变等疾病,部分重金属(如汞、镉)还具有致癌风险。

近年来,我国环保政策对重金属污染的管控力度持续升级。《工业废水处理工程技术规范》《污水排入城镇下水道水质标准》等法规明确了重金属排放限值,《“十四五” 生态环境保护规划》更是将重金属污染防治列为重点任务。环保部门通过在线监测、随机抽检等方式强化监管,对超标排放企业实施罚款、停产整改等严厉处罚。在此背景下,企业必须配置高效合规的重金属污水处理设备,才能实现可持续生产。

二、重金属污水处理设备核心技术路径与优势

重金属污水处理设备的技术核心是通过物理、化学、生物等手段,实现重金属离子的分离、转化或固化。目前主流的技术路径各有侧重,适配不同场景的处理需求:

1. 化学沉淀技术设备

通过投加碱性药剂、硫化物等,使重金属离子形成难溶性沉淀物,再经絮凝、沉淀、压滤等流程完成固液分离。设备核心由调节池、反应池、沉淀池、污泥脱水系统组成,具有处理容量大、投资成本低、操作便捷的优势,对高浓度重金属废水(如浓度≥100mg/L)的去除率可达 95% 以上,是目前应用最广泛的基础处理技术。

2. 离子交换与螯合技术设备

利用离子交换树脂或螯合树脂的特异性吸附能力,选择性捕获废水中的重金属离子。设备包含树脂吸附柱、再生系统、精密过滤单元,处理精度极高,可将重金属离子浓度降至 0.01mg/L 以下,适用于中低浓度、单一重金属废水的深度处理。树脂可通过酸碱再生重复使用,降低运行成本,且无二次污染。

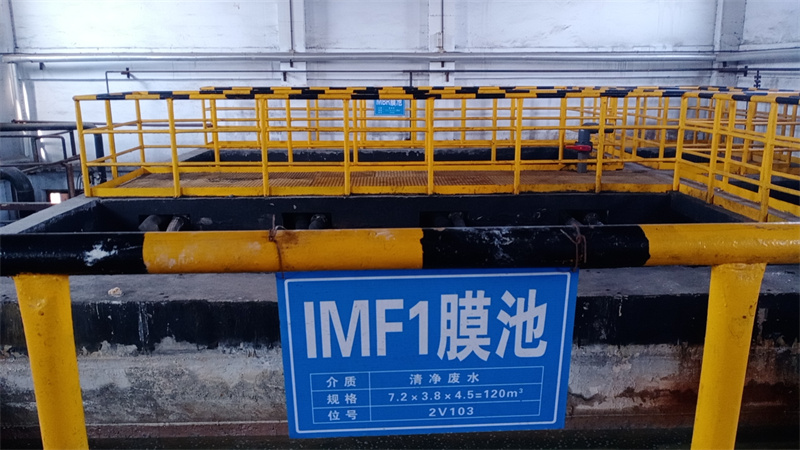

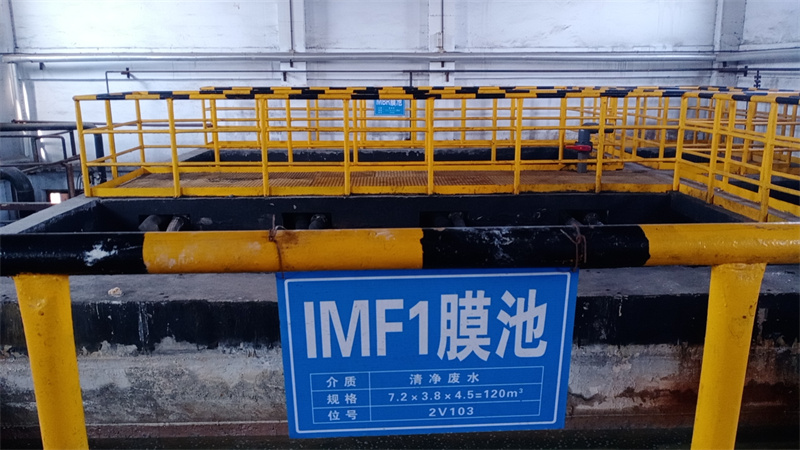

3. 膜分离技术设备

采用纳滤、反渗透等膜组件,在压力驱动下实现水分子与重金属离子的分离。设备由预处理系统、高压泵、膜组件、清洗系统构成,出水水质极佳,可直接达到生产回用标准,去除率高达 99.9%。该技术无需投加化学药剂,自动化程度高,适合水资源短缺地区或对出水水质要求严格的行业(如电子、制药)。

4. 电解与回收技术设备

通过电解作用使重金属离子在电极表面还原析出,实现重金属资源回收与废水净化的双重目标。设备核心为电解槽、电极板、电源控制系统,适用于含铜、镍、金等贵重金属的废水处理。其优势在于无需化学药剂,运行过程绿色环保,回收的重金属可二次利用,兼具环境效益与经济效益。

三、企业选用重金属污水处理设备的核心痛点与解决思路

企业在重金属污水处理设备选型与应用过程中,常面临处理效果不佳、运行成本过高、合规性不足等痛点,需针对性解决:

1. 痛点一:废水成分复杂,处理效果不稳定

部分企业废水含多种重金属离子,且存在有机物、悬浮物等干扰物质,单一设备难以达到处理要求。解决思路:采用 “预处理 + 主处理 + 深度处理” 的组合工艺,如 “混凝沉淀 + 离子交换”“吸附 + 膜分离”,通过多级处理协同去除不同污染物,确保出水水质稳定达标。

2. 痛点二:运行成本高,性价比低

化学沉淀法需持续投加药剂,膜分离法能耗较高,部分企业因设备选型不当导致运行成本超出预算。解决思路:根据废水浓度选择适配技术,高浓度废水优先用化学沉淀法控制成本,中低浓度废水选用离子交换或吸附法;同时选择节能型设备,搭配药剂投加自动控制系统,减少耗材浪费。

3. 痛点三:设备维护复杂,故障频发

部分企业缺乏专业维护人员,设备出现堵塞、泄漏等故障后无法及时处理,影响生产进度。解决思路:选择结构简单、模块化设计的设备,降低维护难度;优先选用带智能监测功能的设备,通过传感器实时预警故障,同时与设备厂家签订售后维护协议,确保及时响应。

4. 痛点四:环保合规风险高,应对能力不足

环保政策更新快,部分企业设备处理精度不足,或缺乏在线监测数据支撑,面临合规处罚风险。解决思路:选择处理精度高于现行排放标准的设备,预留环保升级空间;配置在线监测系统,实时上传处理数据,确保符合环保部门监管要求。

四、重金属污水处理设备的合规配置与应用案例

1. 合规配置原则

匹配性原则:设备处理能力需与企业日均废水量、重金属浓度匹配,避免过载或闲置。

前瞻性原则:参考未来环保政策趋势,选择处理精度更高、更环保的设备,避免短期内重复升级。

智能化原则:优先选用带 PLC 控制系统、在线监测功能的设备,实现自动化运行与数据留存,降低合规风险。

2. 典型应用案例

案例一:某电镀企业含铬、镍废水处理

企业日处理废水量 500m³,废水含铬离子浓度 50-80mg/L、镍离子浓度 30-50mg/L,选用 “化学还原 + 螯合沉淀 + 精密过滤” 一体化设备。处理后铬离子浓度≤0.05mg/L、镍离子浓度≤0.03mg/L,符合《电镀污染物排放标准》,运行成本仅 1.2 元 /m³,较传统设备降低 30%。

案例二:某矿山企业含铅、镉废水处理

矿山废水含铅、镉浓度较高,且含大量悬浮物,选用 “预处理(格栅 + 沉淀池)+ 化学沉淀 + 压滤机” 组合设备。通过投加石灰乳和硫化钠生成沉淀物,经压滤机脱水后无害化处置,出水重金属浓度达标排放,年节约环保成本 20 余万元。

案例三:某电子企业废水回用处理

企业需实现废水循环利用,选用 “超滤 + 反渗透” 膜分离设备,搭配预处理系统去除悬浮物和有机物。处理后出水电阻率≥10MΩ・cm,满足电子元件清洗用水要求,水资源回用率达 80%,年节约用水成本 40 万元。

五、重金属污水处理设备的维护管理与技术升级

1. 日常维护核心要点

定期清洁:定期清洗设备反应池、过滤组件、膜元件等,避免污染物附着导致堵塞。

耗材更换:根据设备运行情况,及时更换离子交换树脂、吸附剂、膜组件等耗材,确保处理效率。

参数监测:每日记录设备运行参数(如 pH 值、药剂投加量、出水浓度),建立维护台账,便于故障排查。

安全检查:定期检查设备管道、阀门、密封件等,防止泄漏引发二次污染。

2. 技术升级方向

材料升级:新型高效吸附剂、耐污染膜材料的应用,可提升设备处理效率、延长使用寿命。

智能化升级:融入物联网技术,实现设备运行状态远程监控、故障自动预警、药剂投加智能调控。

资源化升级:强化重金属回收功能,开发可回收多种重金属的集成设备,提升资源利用率。

结语

重金属污水处理设备是企业落实环保责任、实现合规生产的关键装备,其选型与应用需兼顾技术适配性、运行经济性和政策合规性。企业应结合自身废水特性、环保要求和成本预算,科学选择设备类型,优化工艺配置,同时加强日常维护管理,确保设备稳定运行。随着环保技术的不断进步,模块化、智能化、资源化的重金属污水处理设备将成为行业主流,为企业绿色发展提供更有力的支撑。